設計・緩衝設計・試作品製作・評価試験

サスティナビリティへの貢献とお客様満足度向上を目指し

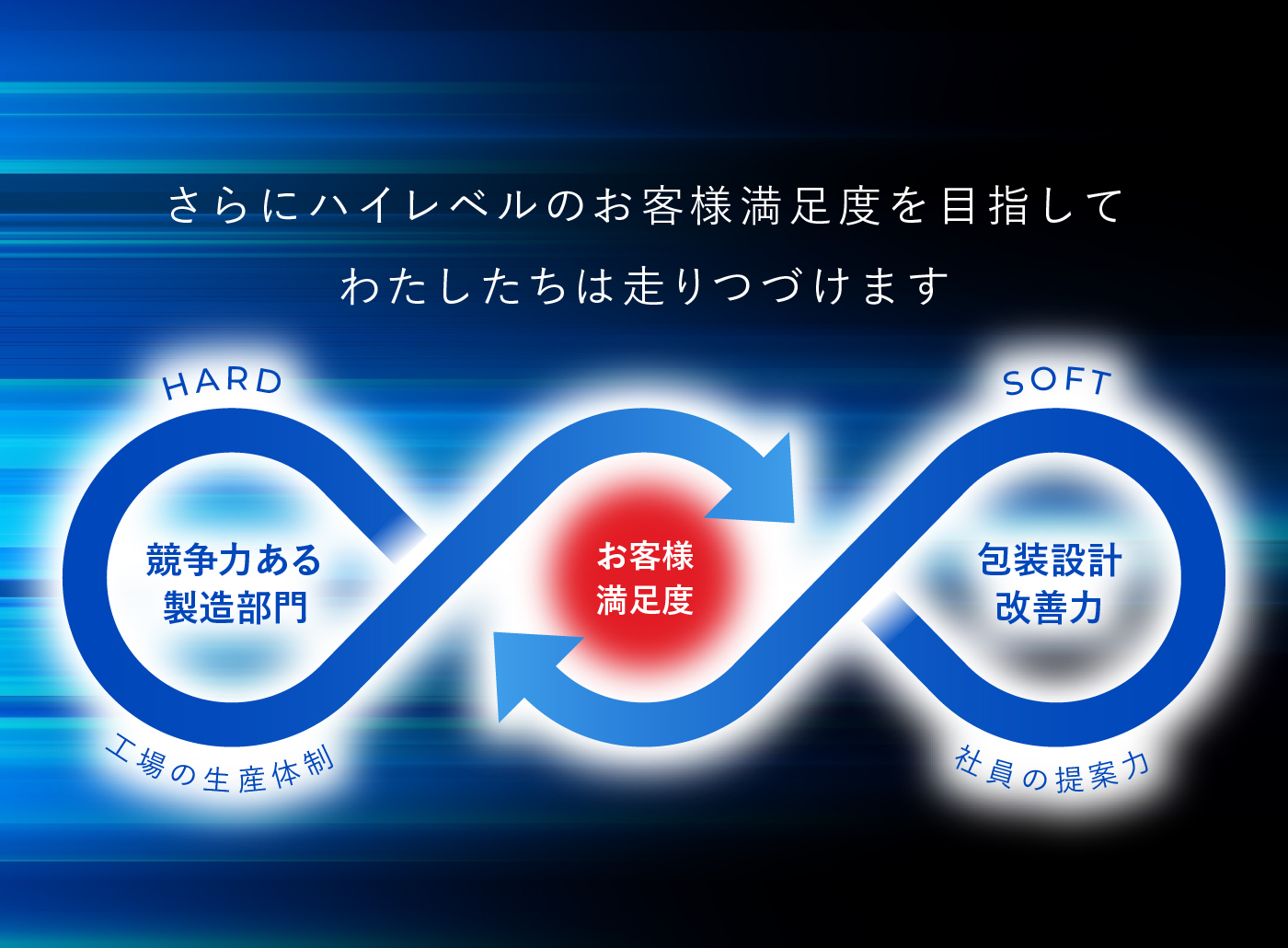

私達が考える理想の総合包装メーカーとは競争力のある強力な製造部門と、移り変わる時代と多様化するお客様要求に応える包装設計提案力とのシナジー効果を最大限に発揮する企業です。

例えるならこのハード(モノづくり工場)とソフト(社員力・設計力・改善提案力)は車の両輪でありどちらかが遅れても真っすぐに目的地にはたどり着きません。私達はムダを排除し徹底した合理化を図った製造部門はもちろんのことそこに至るまでのプロセスでのソフト面を重視しております。

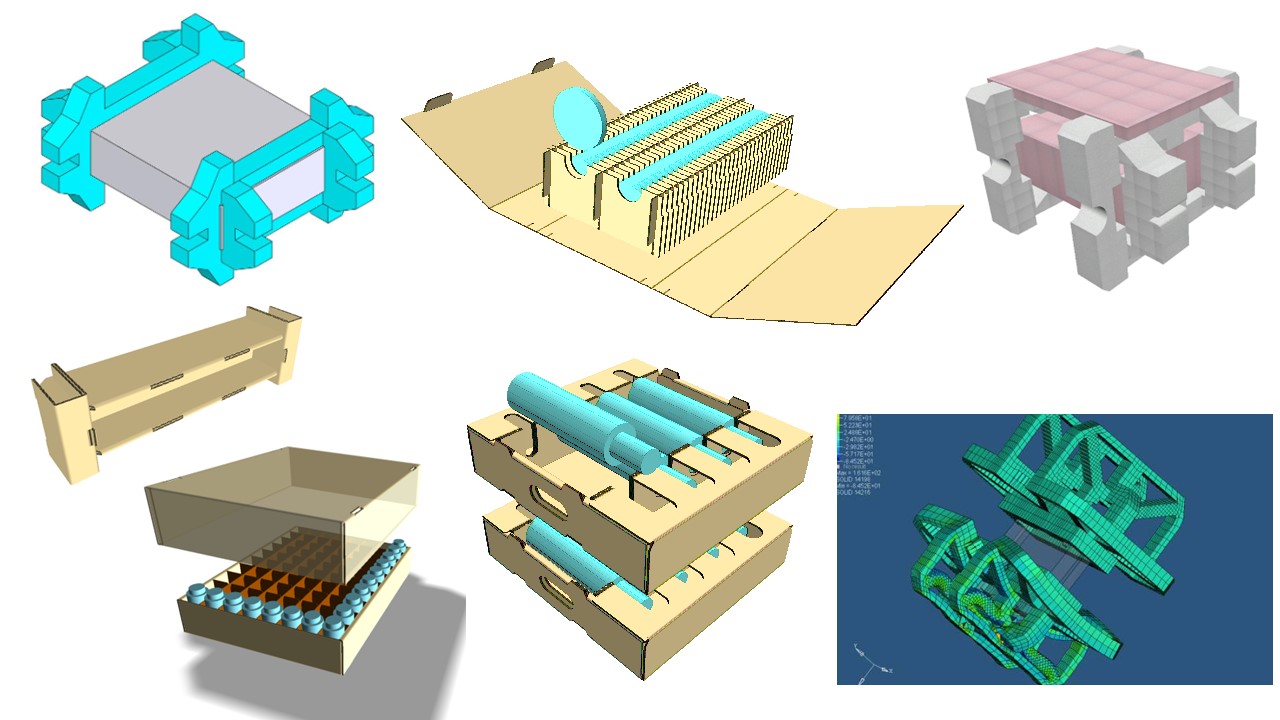

高性能のCADとシミュレーションによる高度な設計開発、設計の効率化により迅速なご提案、設計段階におけるデータでのやり取りを可能にし、これまで蓄積してきた設計ノウハウと長い歴史の中で築きあげてきたネットワークによる情報収集力で包装設計の最新情報を常にキャッチし取り込むことにより、とどまることなくお客様満足度の向上を図っております。

また人類共通のテーマである「サスティナビリティへの貢献と環境への配慮」を実現する「これからの時代に求められる包装設計」をご提案してまいります。

車の両輪が常に同じスピードで遅れることなく日々改善活動、情報収集、技術革新を行い、お客様にもっともっと満足していただけるよう、より良い形で進化し続けることを目指し取り組んでいます。

当社独自の包装設計によりこれまで国内外の数々のパッケージングコンテストでの受賞歴があります

当社独自の設計ノウハウにより日本の包装コンテストのみならずアジア地区、そして世界のパッケージングコンテストにおいてこれまで数々の受賞歴があります。ぜひ、一度包装に関してお困りのこと、課題を当社開発部門にご相談ください。ご満足いただける設計提案をさせていただきます。

◆日本パッケージングコンテスト 8回受賞

◆アジアスター 5回受賞

◆ワールドスター 2回受賞

包装設計/評価 一連の流れ

1.ユーザーニーズの把握

商品形状から物流条件、許容G値など包装条件に必要な情報を収集

過剰梱包の見直しによる包装資材費の削減

環境に配慮した包装仕様

梱包作業工数の削減に繋がる簡易包装

多品目の製品や部品を共通で梱包出来る包装形態

これらを満足させるために豊富な材料群から適切な包装材料を選定

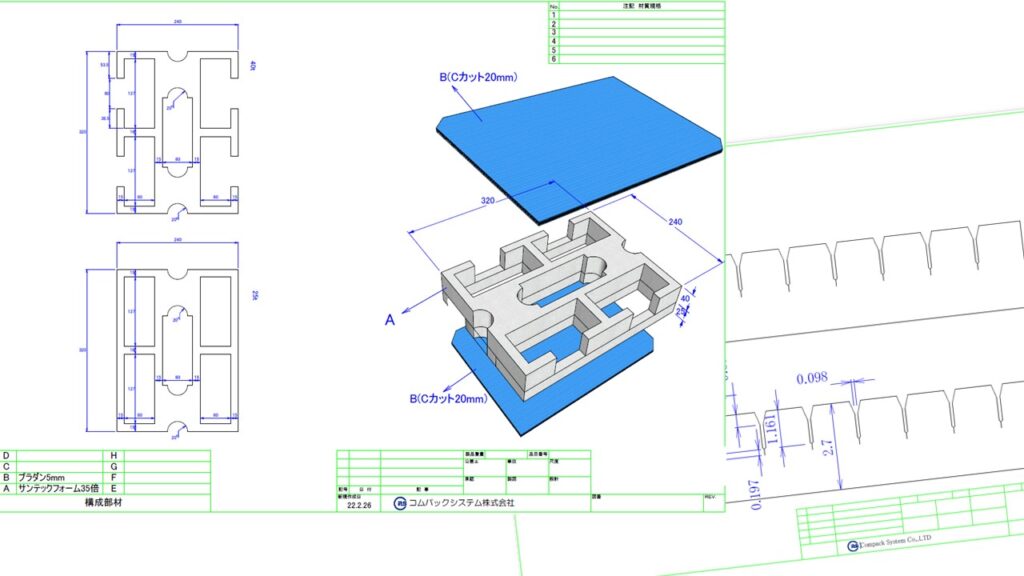

2.設計・開発

最良最適な包装仕様を3D CAD活用により設計

設計図面/包装仕様図の作成

梱包仕様図(要領図)の作成

落下シミュレーション(PAOSS)を活用した緩衝設計

3.試作品の製作

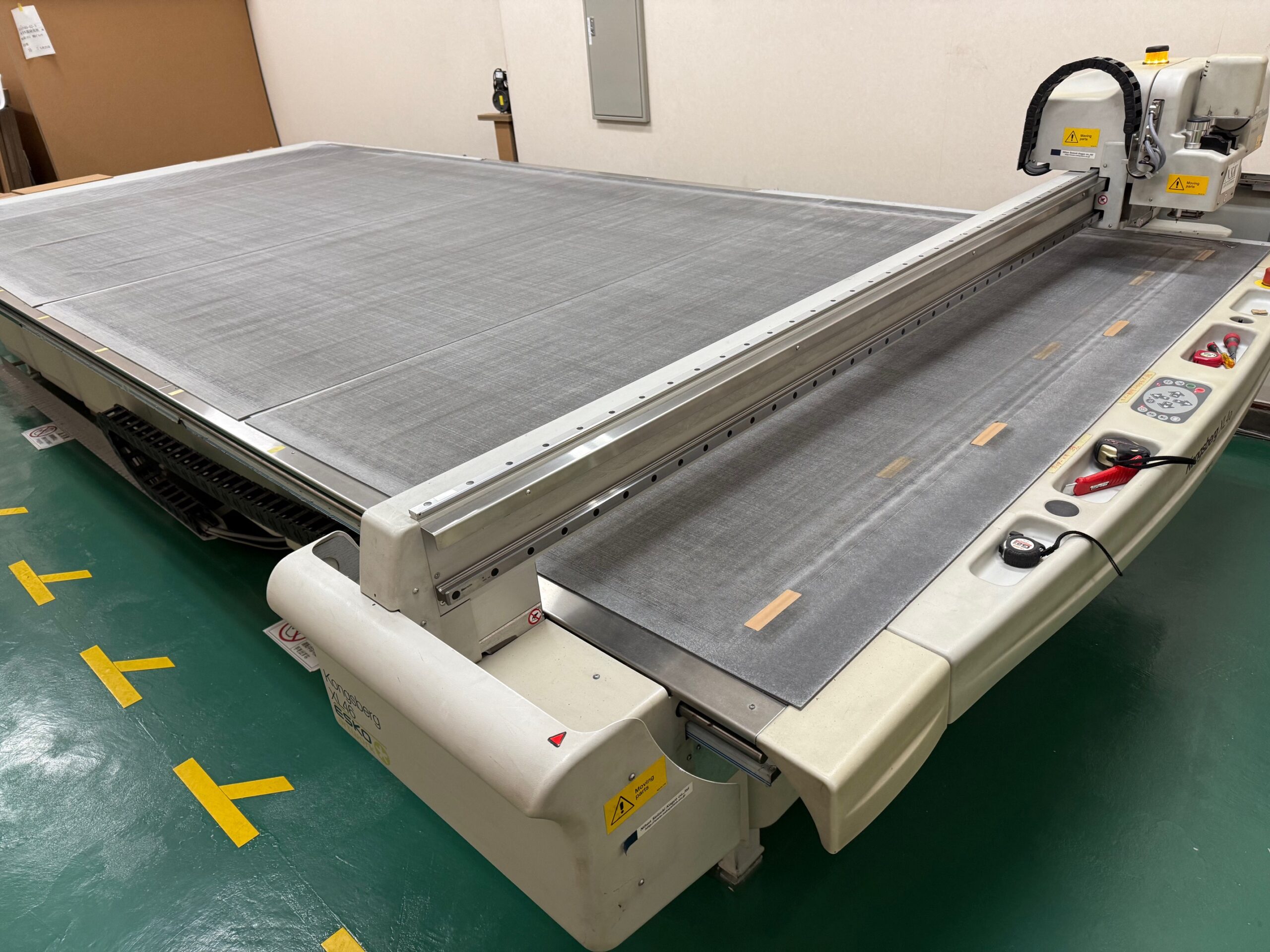

CAD/CAMを使用し短期間での高精度試作品製作

CADCAMを活用した素早いサンプル・試作品作成 (ダンボール、強化ダンボール、緩衝材、プラダンなど様々な資材に対応可能)

*県下最大級寸法の加工機です

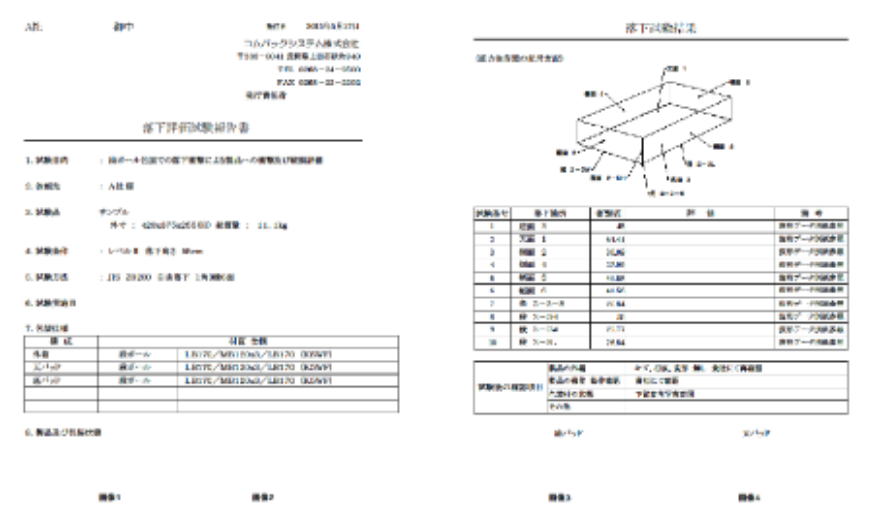

4.評価(落下試験/輸送試験),承認

落下試験機を使用した評価試験の実施

測定器を用いた3軸加速度センサーによる各所の衝撃値の測定

衝撃波形データに基づいた許容衝撃値の確認

試験後の製品破損や変形などを確認

落下試験報告書の作成・提出

□お客様立ち合いのもと、落下試験を行います

5.受注、製造、出荷・納品

仕様決定後、「受注→製造→出荷・納品」の一連の流れはすべてロットごと行う一貫した生産管理により納品まで安定した業務遂行を行っております。その後のトレース管理も確実に行っています。常に最良質の製品をジャストインタイムでお客様にお届けいたします。

落下試験(JIS Z 0200) 承ります!

包装の主な役割はお客様の大切な製品を輸送中の衝撃から守ることです。

弊社では輸送中の梱包材が衝撃を受けた際、どれだけの衝撃値(G値)なのかを測定できる最新の落下試験機と衝撃加速度解析システムを社内に設置し即座に検証を行える体制を構築しております。

輸送中に発生する製品破損の多くは落下衝撃によるものであり、包装設計の適性化、耐衝撃特性を確認する目的で包装貨物落下試験は重要なものであります。

- 「外部機関に依頼すると、時間がかかる。コストが高い」

- 「輸送中の事故が多く緩衝材の見直しが必要」

- 「過剰包装かどうかの検証をしたい」

- 「自社の梱包形態の見直しを実施し、もっと合理化できないか」

等のお悩みにお応えします!

試験実施の際は、試験データは数値化・グラフ化し試験レポートをご提出させて頂きます。

試作品(サンプル)製作いたします!

弊社では県下最大サイズのカッティングマシーンを導入しCADと連携させることで、抜型製作することなく高品質で複雑な加工形状であっても製作が可能です。 県下最大の加工サイズなので、一枚モノでの特大サイズ商品が製作可能です。

加工可能材質は、紙器、段ボール、強化段ボール、各種緩衝材はもちろんプラ系資材でもOK。

量産前のサンプル製作はもちろん、抜型費用をかけたくない(かけられない)ような小ロット製作にも効果を発揮します。

弊社試験機・衝撃加速度解析システムと連携させ、他社と比較しスピーディーな試作品製作、評価試験検証(必要があればその場で即座に設計変更→試作品製作→評価試験)が実施できます。

ぜひ弊社の最新保有設備を活用していただき、包装仕様決定の一助となれるよう願っております。

設計・緩衝設計・試作品製作・評価試験についてのよくある質問

また、緩衝設計シミュレーション技術を応用したPAOSS®活用の際は、お客様から製品の3次元データをご提供いただくことが前提となります。