高機能緩衝材SUNTECFOAM®

環境に配慮し大切な製品を衝撃から守る高機能緩衝材

サンテックフォーム®

サンテックフォーム®は旭化成株式会社製の低密度ポリエチレン(LDPE)を主原料とする、独立気泡構造の無架橋押出発泡ポリエチレンです。

弊社はその長野県特約店として、半世紀近く培った包装設計ノウハウを活用し、その優れた特性から精密機器の緩衝材をはじめ、電子部品や自動車部品の通函内装材など、様々な分野・用途でサンテックフォーム®を活用しています。

サンテックフォーム®は、3R(使用量の削減:Reduce/繰り返し使用:Reuse/資源の再利用:Recycle)をテーマに緩衝性の良さ、マテリアルリサイクルの容易さ、省資源・廃棄物削減、加工性の良さ、輸送コストの削減等により、これまで多くのお客様より高い評価を得ています。

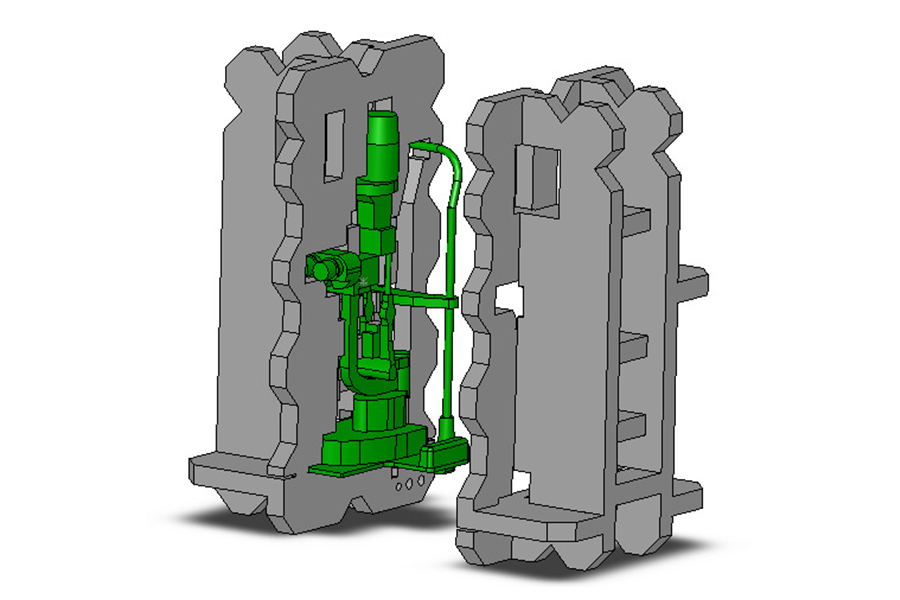

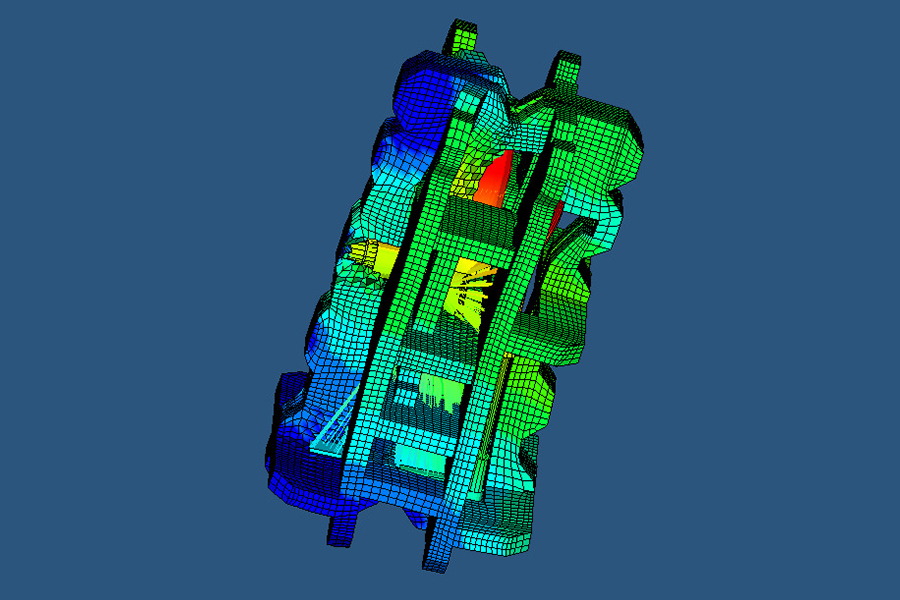

加えて「PAOSS®(パオス)」は仮想空間上で行う世界初の緩衝包装設計ソリューションシステムでシミュレーション技術を活用した高度なサンテックフォームの包装設計が可能です。

新たにバイオマスポリエチレンを原料とした「サンテックフォームV45」もラインナップに加え、環境に最大限配慮した高機能緩衝材です。

サンテックフォーム®は旭化成株式会社の登録商標です。

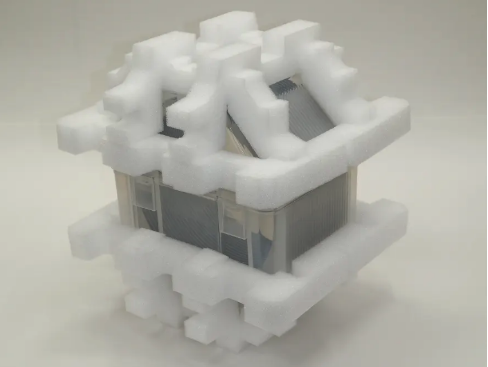

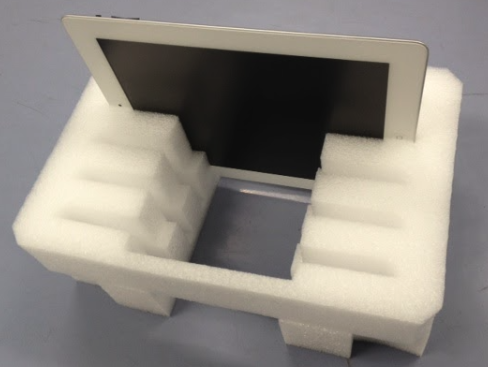

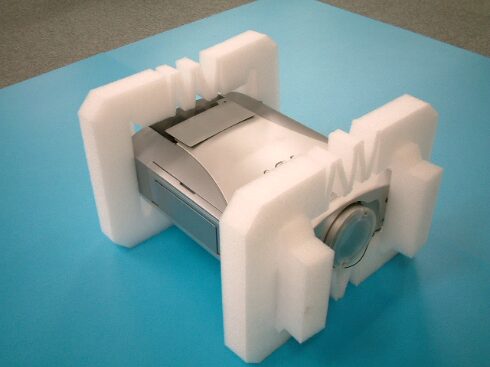

高機能緩衝材サンテックフォーム®の利用例

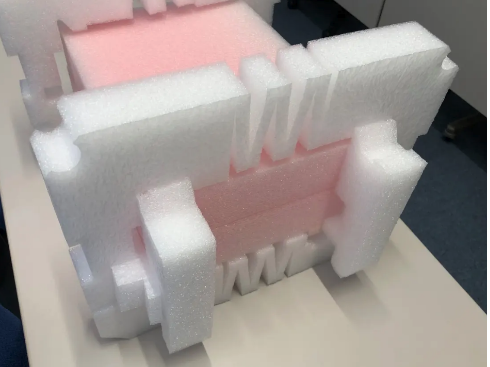

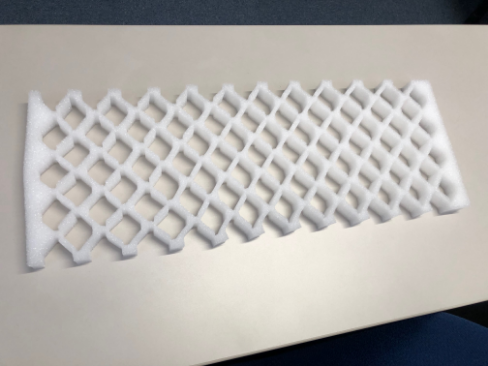

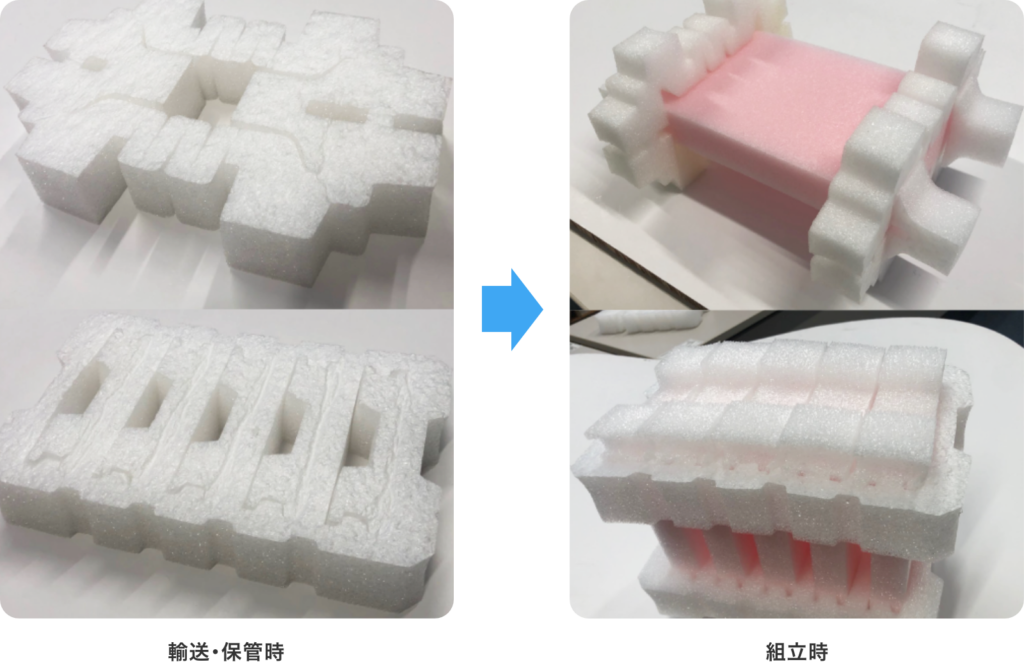

TH(ヒンジ)サイドパット

TH(ヒンジ)サイドパット

TH(ヒンジ)陵パット

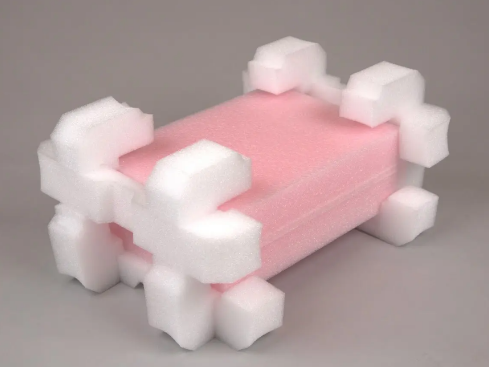

サンテックフォーム®緩衝材

Reduce

使用量の削減を目標に緩衝設計します

各種精密機器の緩衝・保護材として優れた衝撃吸収性を持つサンテックフォーム®は、割れ・欠けが少なく、硬さと柔らかさのバランスに優れた高機能緩衝材です。

軽量物から重量物まで包装内容に適した製品を選べますので、適正設計の最小化が実現できます。

Reuse

再使用をすすめます

耐久性に優れ、輸送中の衝撃にも強いため、部品工場←→組立工場間で流通するエコロジカル&ローコストな通函内装材として広範囲に利用されています。摩擦等による粉塵の発生も少なく、製品の表面への付着や内部への混入もほとんどありません。

Recycle

リサイクルをバックアップします

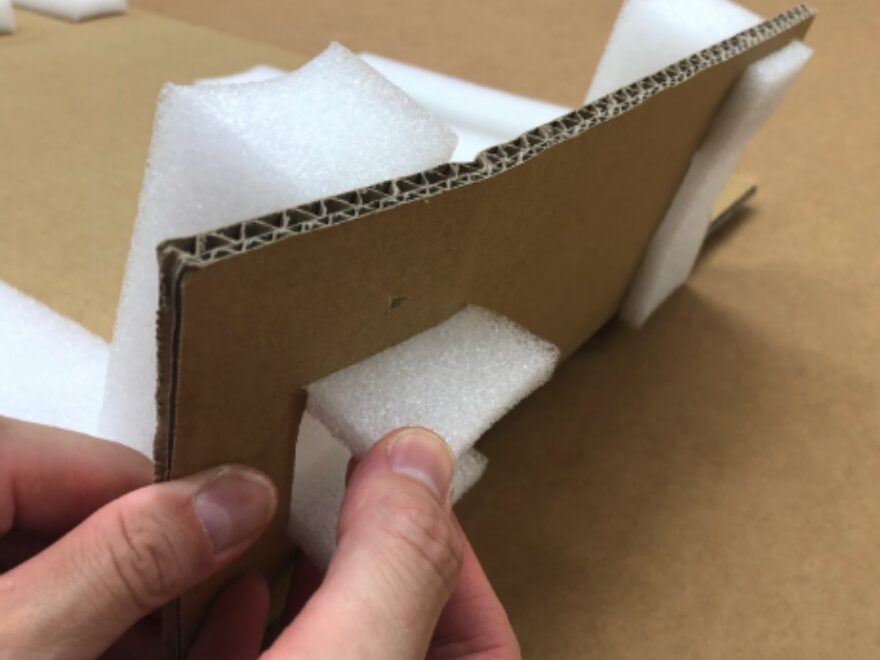

サンテックフォーム®の製造時の屑は協力会社にて100%リサイクルされ、再生PE袋として生まれ変わっています。環境保全への貢献・廃棄物の分別を容易にするための方法として、サンテックフォーム®を段ボールに貼らない設計もすすめています。

サンテックフォーム®の加工時に発生する端材やロスは、国内の協力会社様にて再生PE袋として100%リサイクルされています

サンテックフォーム®の端材から作られた 再生PE袋を安価で販売しています。ぜひ当社営業部までお問い合わせください!

【リサイクルポリ袋のラインナップ一例】

・30L

・40L

・45L

・70L

・90L

・120L

・130L

・150L

*その他特注サイズも承ります

(1ロットは100枚入れになります)

食料品や医療用途として認可はとっておりません。工業用途としてご利用ください。

サンテックフォーム®の優れた特徴

優れた緩衝性 / 適度な柔軟性を持ち合わせた緩衝材

サンテックフォーム®は衝撃エネルギーを吸収する、優れた緩衝性を持ち、繰り返し衝撃を与えても、初期に近い緩衝性を保持します。従って、精密機械から重量物までの包装・梱包・通い材などの緩衝材として、幅広く利用されています。

優れた耐割れ・欠け性

適当な柔軟性を持ち、強く、弾力性に優れており、厳しい荷扱いにも安心です。他の材料(発泡スチロール等のビーズ成形品)を使用した場合、輸送中の衝撃でコーナー部分が割れる、あるいは、欠けると言った問題が発生することがあります。

耐薬品性

ポリエチレン樹脂から製造されており比較的化学薬品に浸されにくい性質です。詳細はお問い合わせください。

静電防止効果があります

サンテックフォーム®は衝撃エネルギーを吸収する、優れた緩衝性を持ち、繰り返し衝撃を与えても、初期に近い緩衝性を保持します。従って、精密機械から重量物までの包装・梱包・通い材などの緩衝材として、幅広く利用されています。

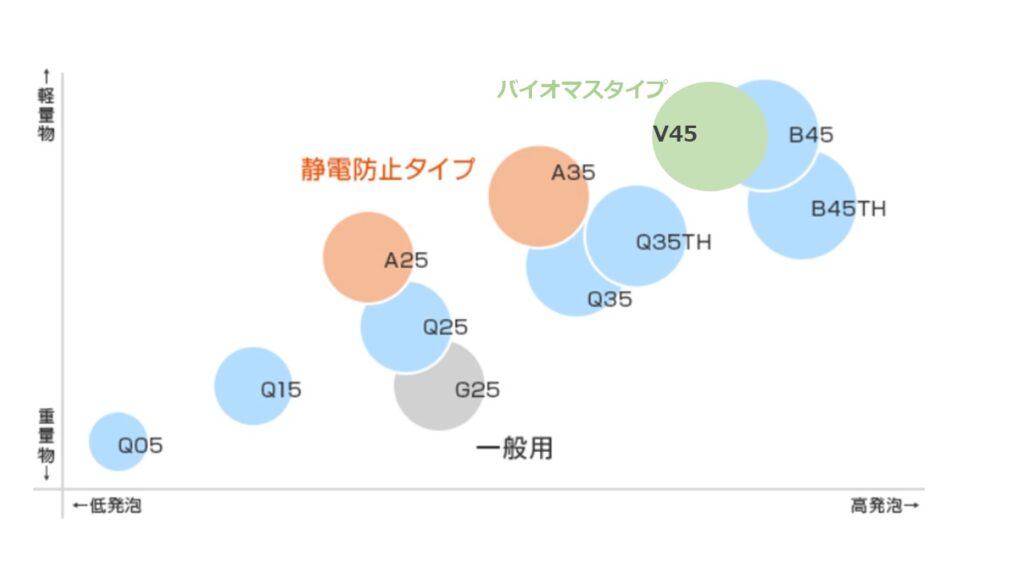

種類豊富な発泡倍率をラインナップし

用途に応じてご提案

低倍率発泡から高倍率発泡までの幅広い発泡グレード別の標準規格を用意し、重量物から一般軽量物までさまざまな分野の製品に、そのニーズに適用できます。お客様との打ち合わせ段階で最適なグレードをご提案いたします。

静電防止特性を付加した静電防止タイプやバイオマスポリエチレンを使用した環境配慮タイプなど豊富なラインナップがそろっているのもサンテックフォーム®の特徴です。

・重量物【低倍Q05/Q15等】 低倍率発泡のQ05、Q15は重量物の製品に適しています。

・軽量物【Q25/Q35倍等】 標準倍率発泡のQ25、Q35は一般重量、軽量物に適しています。

・静電防止タイプ【A25/A35/B45等】 静電防止タイプのA25、A35は静電防止の電気特性が必要な半導体デバイス、電子部品等の製品に適しています。

・THシリーズ【特殊加工によるヒンジ形状】 特殊スキン加工のQ35TH、B45THは、プレス加工するだけのシンプルな設計・加工に適しています。

・バイオマスタイプ【環境配慮品V45】 バイオマスポリエチレンを使用しバイオマスマーク商品認定です。(バイオマス度85%)

加工性が高く初期投資が抑えられます

切断、スライスや、接着など、加工性が高く、平型でのプレス抜き、貼り加工が可能なので、発泡スチロールの成形品のような高価な成形金型を必要とせず小ロット生産から対応も可能です。

様々な資材との組み合わせで最適な包装資材のご提案

サンテックフォーム®は繰り返し利用が可能なため、ダンボールやプラスチック商材等との組み合わせで、あらゆる製品の輸送用パッケージ、工場間の通い箱として利用されています。ワンウェイからリターナブル方式へ切り替えることにより環境負荷削減・コストダウンへの貢献が可能となります。

サンテックフォーム®の柔軟性を活用し異なる商材同志を接着しない「はめ込み式パット」により、使用後の分別が容易となります。これも柔軟性のあるサンテックフォーム®ならではの活用法です。

万全の品質検査体制

ロットが大きくても熟練された社員が全数チェック、検品を行うことで高品質で安定した商品提供が可能です。

原反からカット、スライス、抜き、貼りなど複数工程を経て緩衝材は生産されていくため、「次工程はお客様」の共通認識のもと各工程での検品を繰り返しながら最終、お客様へ最良の製品をお届けさせていただきます。

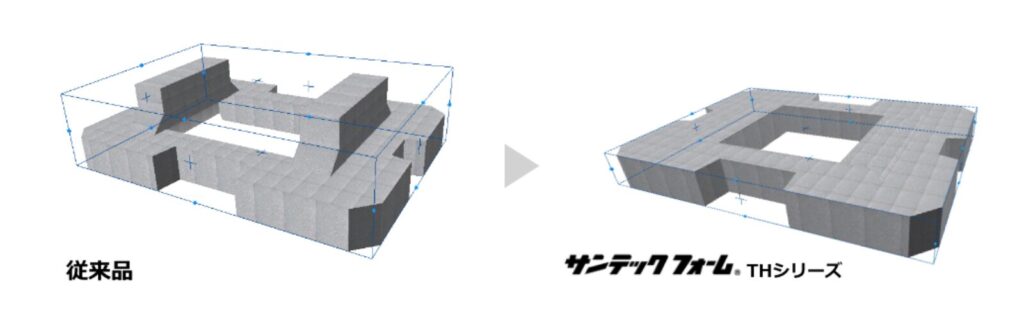

サンテックフォーム®THシリーズ

ワンタッチ組立と高い緩衝性能

包装現場では型抜き部を押し起こすだけのワンタッチ作業。しかもサンテックフォーム®本来の高い衝撃吸収性、優れた繰り返し圧縮性能、割れ・欠けの少ないタフさ等、優れた性能はそのままです。

また、型抜きされたままで納品するので、保管・輸送のためのスペースが少なくて済むだけでなく、パーツの切り貼りや接着加工がなく平板を型抜きするだけなので、加工コストの削減や納期の大幅短縮につながります。

輸送・保管時の必要スペースの比較

THシリーズは抜いたままでの納品となるので、従来品に比べ半分近くのスペースで済むために物流問題への対応や倉庫費用の削減に貢献します。

サンテックフォーム®THはじめ、

様々なニーズに応えられる生産設備

サンテックフォーム®THの加工には、原料原反の均一性と微妙な抜き圧調整が求められます。

当社はその生産方式を永年の経験から取得し、かつTH製品の確実な仕上がりチェックを行っています。多くの知識を保有したベテラン社員による確実な商品提供と、競争力ある生産設備群によりお客様にサンテックフォーム®の可能性をご提供いたします。

スライサー

サンテックフォーム®原反をニーズに合わせスライスしていきます。静電気防止機能も備え、厚さ数ミリの原反スライスも安定して行えます。

半自動バーチカル

サンテックフォーム®を裁断する際に使用。決められた寸法で材料送りをしていく半自動機でロットの大小に関わらず安定したカット精度を誇ります。

油圧プレス機

木型(抜型)をセットすることでサンテックフォーム®原反から様々な形状の製品に加工できます。デジタル制御での微細な精度での抜圧調整を行えることで、TH(ヒンジ)加工に必要な高精度加工も可能です。

熱貼機

カットや抜加工をしたサンテックフォーム®を貼り合わせるための熱貼機。縦型と横型があり製品に応じて使い分けており、熟練の社員の手により精度の高い緩衝材を作り上げています。

【新製品情報】

バイオマスポリエチレンを使用した「サンテックフォーム®V45」

このたび、CFP(*)過程においてCo2排出量を大幅削減する「サンテックフォーム®V45」を新たに発売いたします。

サトウキビから生産されたバイオマスポリエチレンを使用しバイオマスマーク商品認定です。(バイオマス度85%)

環境に配慮しながら、サンテックフォーム®の優れた物性はそのままに持続可能な社会づくりに貢献するとともに、高機能緩衝材としてのさらなる普及を目指してまいります。

当社の理念の一つである「持続可能な社会づくり」に貢献する環境配慮商品の一つとして位置づけております。

詳細な製品情報については弊社営業部までお気軽にお問い合わせください。

*CFP=Carbon Footprint of Products 製品の原料調達から廃棄・リサイクルの間に排出される温室効果ガスの排出量をCo2数値化したもの

精密機器輸出用 V45緩衝材

緩衝包装設計ソリューションシステム

「PAOSS®(パオス)」

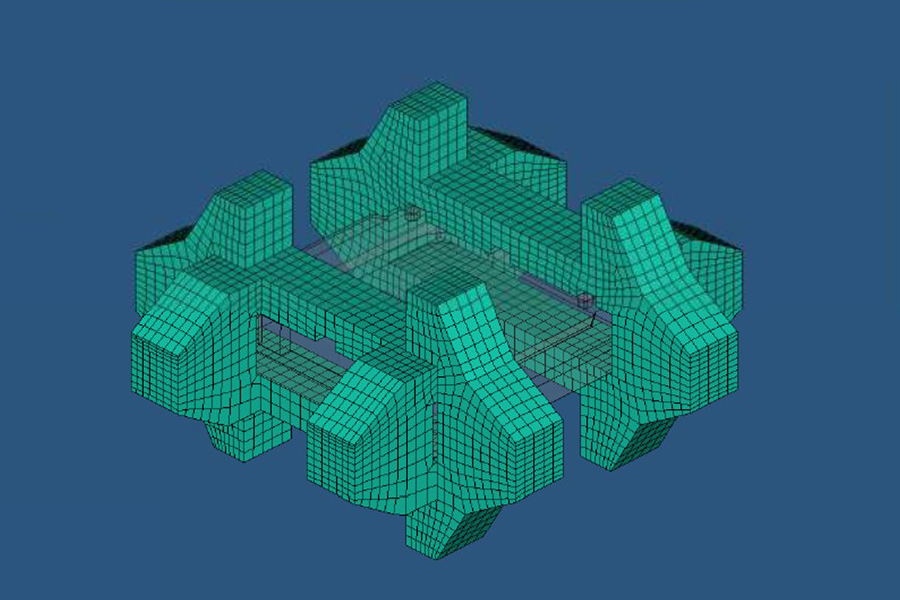

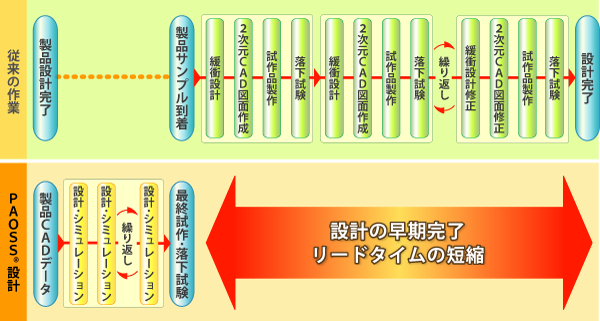

緩衝包装設計ソリューションシステム「PAOSS®」で、緩衝包装材設計の大幅なスピードアップと省資源・減量化を実現しました。

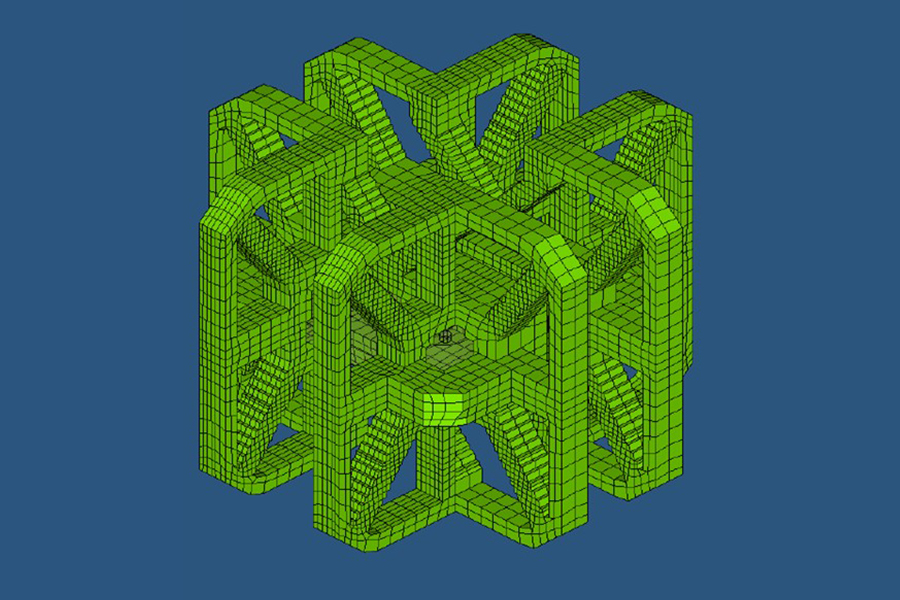

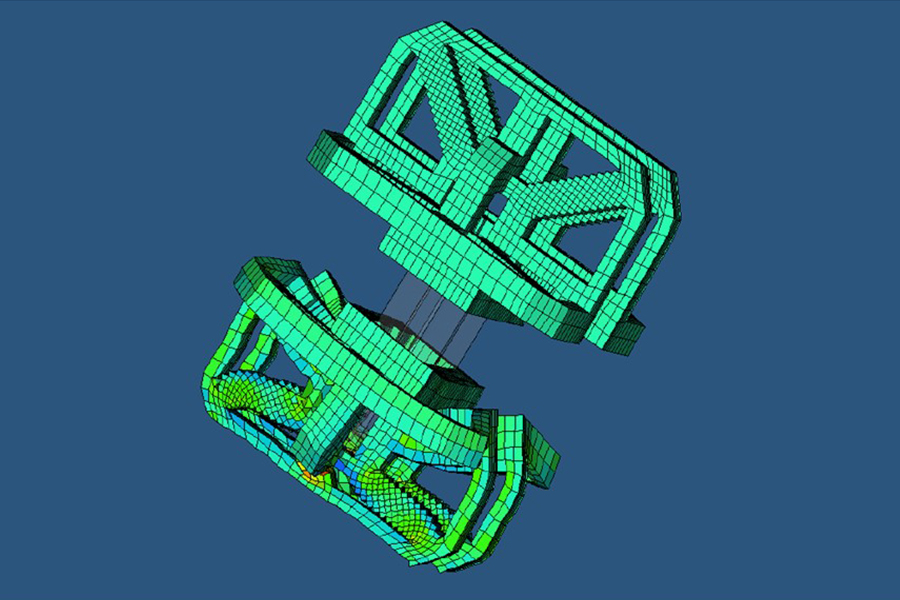

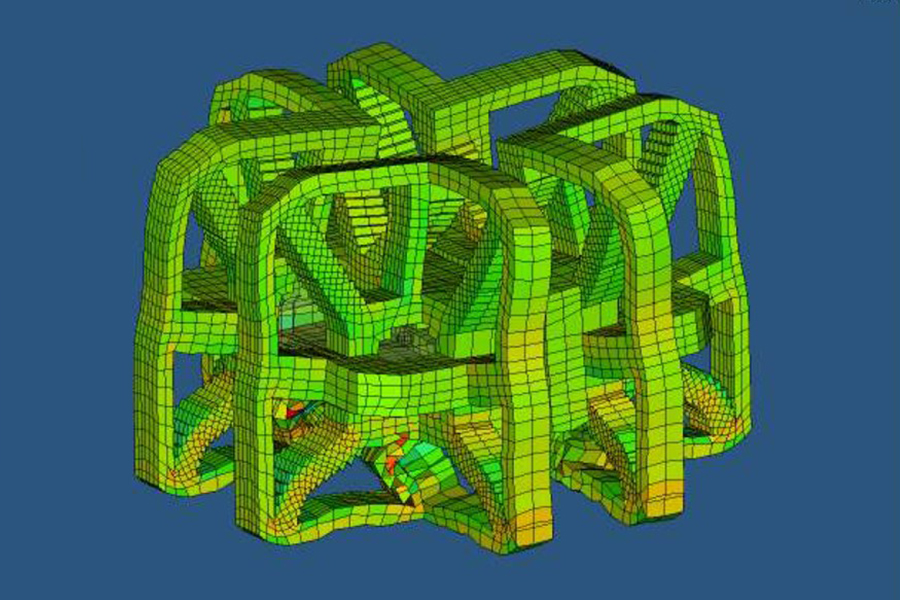

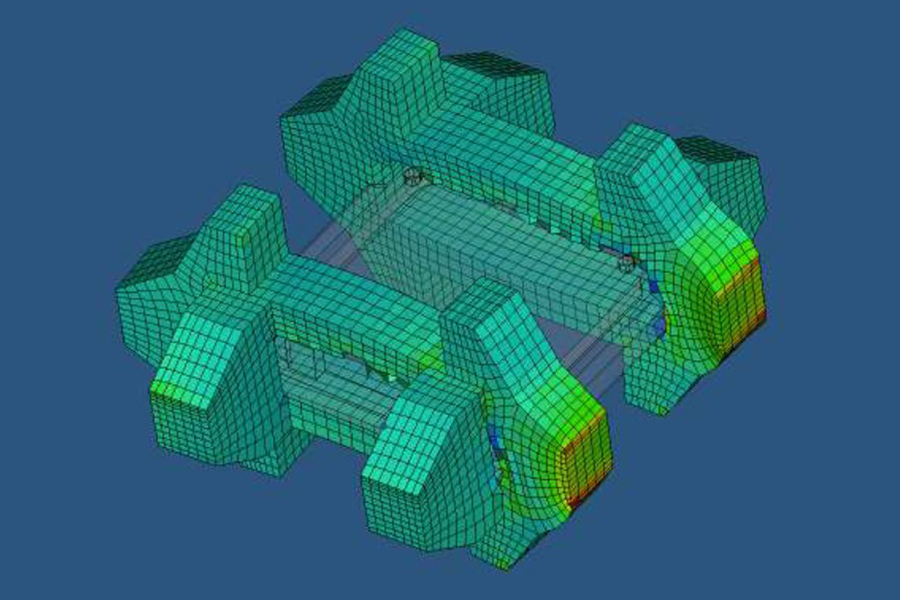

PAOSS®は旭化成㈱が世界で初めて開発したIT+シミュレーション技術を活用した包装設計ソリューションシステムです。

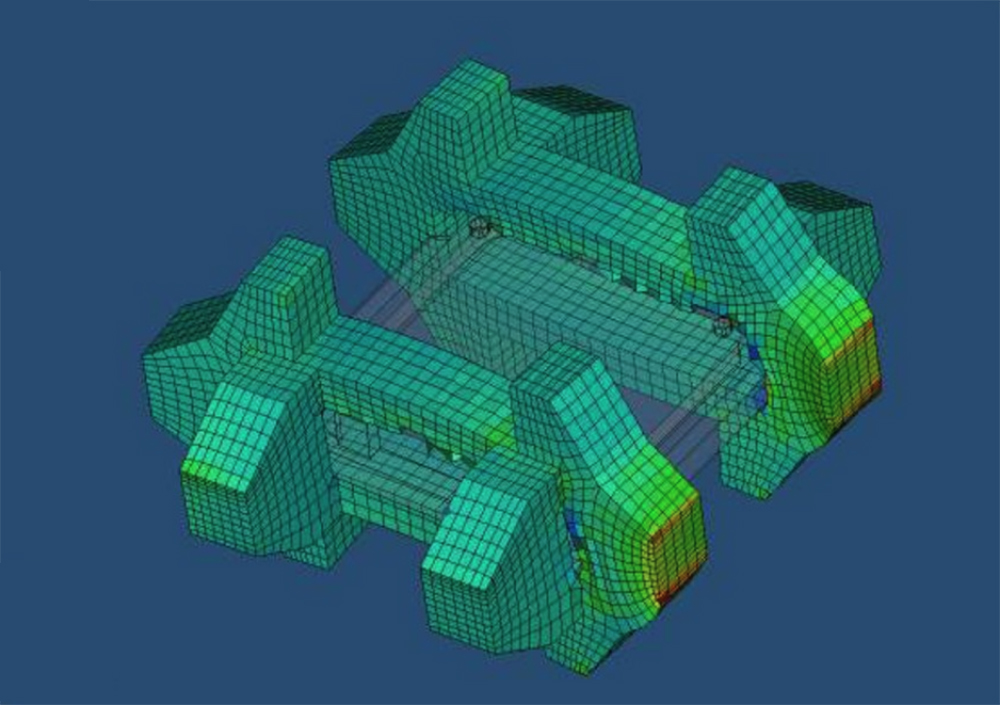

シミュレーション上で、実際に落下させたときとほぼ同形の波形を出すことができ、どこに負荷がかかっているのかを再現することができます。

実際の製品を使わずに、3D-CAD図面からシミュレーションを行うことができ、これにより落下試験ができる実物がない製品開発などの早い段階からでも緩衝設計に取りかかることが可能となります。実際の製品がなくても緩衝材設計や製造を行なうことができるため、コストダウンや納期短縮にも大きく貢献することができます。高額な製品や大型製品のシミュレーションもCADデータがあれば可能となり最良最適な緩衝包装設計が可能となる画期的な包装設計シミュレーション技術です。

開発段階の3D図面を利用して

早い段階から包装設計の検討が可能

お客様の大切な製品の輸送・保管時の品質保全に用いる緩衝材設計を、仮想空間上で行う世界初の緩衝包装設計ソリューションシステム「PAOSS®」(パオス)を活用して、従来の緩衝包装設計と異なり、お客様の製品の開発段階の3D図面を利用して早い段階から包装設計の検討が開始できます。シミュレーションを活用して緩衝性能の高精度予測や自動緩衝材最適設計システムの組み合わせにより時間の短縮化、省資源・減量化を図ることができます。

※ お客様の製品設計の完了時点で緩衝設計をスタートし、早期に包装設計を完了することができます。

※ 実際の設計期間は、三次元CADデータの有無、緩衝設計の難易度により異なります。

PAOSS®シミュレーション実績の一例

高機能緩衝材についてのよくある質問

PSでできている発泡スチロールはひっかくと割れたり欠けたりしますが、PEでできているサンテックフォーム®は柔軟性がありますので割れや欠けがおきにくいため、工場間での通い箱の部材として利用されたり高い緩衝性能を必要とされる工業製品の緩衝材などに多く使用されています。

またカット、スライス、抜き、貼り等の加工性が高いため、大ロット~小ロットまであらゆる受注に対応できます。

当社では、その特性を活用し緩衝材の設計から加工まで一連の業務を行っております。

難易度の高い包装設計もPAOSS®を活用することで解決することが可能です。高額な医療機器や難易度の高い包装設計において電気製品・半導体装置などの包装設計シミュレーションソリューションとして多くの実績がございます。

優れた緩衝性能をそのままに、幅広い用途に利用されているサンテックフォーム®に静電防止特性を付加した静電防止タイプの緩衝材です。

静電気放電破壊から精密電子機器を保護します。

サトウキビから生産されたバイオマスポリエチレンを使用しバイオマスマーク商品認定です。(バイオマス度85%)

環境に配慮しながら、サンテックフォームの優れた物性はそのままに持続可能な社会づくりに貢献するとともに、高機能緩衝材としてのさらなる普及を目指してまいります。

当社においても環境意識の高いお客様においての採用が進んでいます。今後さらなる普及が見込まれる環境配慮商品です。

詳細な製品情報については弊社営業部までお気軽にお問い合わせください。

*CFP=Carbon Footprint of Products 製品の原料調達から廃棄・リサイクルの間に排出される温室効果ガスの排出量をCo2数値化したもの

これまで蓄積した設計ノウハウを元に、カット、スライス、抜き、貼加工に至るまで一貫して社内で行っております。加工設備においては直近4年の間ですべて最新型に更新し品質面、生産性において優位性を確立しております。

例えばサンテックフォーム®THシリーズを採用することで、これまでパーツ同志を貼り合わせ作成していたサイドパットや上下パットを、指で引き起こすだけでこれまでと同機能を発揮し、輸送保管時は容積1/2に抑え環境問題・物流問題への対策、輸送・保管コストの低減、そして製品のコストダウンも可能となった事例も数多くあります。ぜひ一度当社にご相談ください。